随着工业技术的不断发展,胶木(也称酚醛树脂)作为一种重要的工程塑料,广泛应用于电子、电器、机械等多个领域。胶木因其优异的电绝缘性、耐高温性和机械强度,成为许多制造业不可或缺的材料。然而,胶木的加工过程较为复杂,需要高效的设备与精湛的技术支持才能确保产品的质量与生产效率。近年来,金通成套设备在胶木加工中的应用,凭借其先进的技术和高效的性能,成为胶木加工行业中的重要推动力。

胶木加工过程涉及到从原材料的预处理到最终产品成型的多个环节。首先,胶木的原料需要在一定温度和压力下进行混合和加热,确保树脂的固化反应能够完全进行。胶木的加工不仅要满足对物理性能的要求,还需要具备良好的尺寸精度、表面光滑度和电绝缘性等特点。因此,胶木加工的每一个环节都需要高度的精确控制和先进的加工设备来保证最终产品的质量。

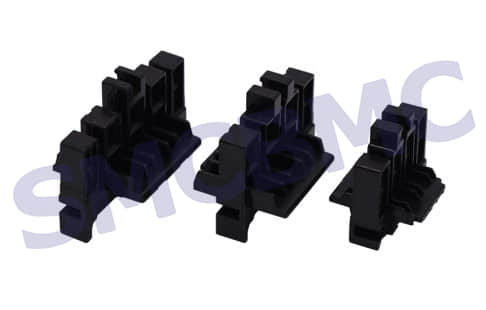

在胶木加工中,常见的加工方法包括压铸、注塑、机加工等。不同的加工工艺对设备的要求各不相同。例如,在压铸过程中,设备的温度控制、压力控制等因素直接影响胶木的成型质量。而在注塑和机加工过程中,精密的模具设计和加工精度尤为关键。这些都对胶木加工设备提出了更高的要求,尤其是成套设备的整体性能,直接关系到生产效率和产品质量的提升。

金通成套设备:提升胶木加工的利器

金通成套设备是胶木加工行业中领先的设备供应商之一,凭借其多年的行业经验和技术创新,提供了一系列高效、稳定的胶木加工解决方案。金通成套设备的特点在于其高度集成化的系统设计,能够为胶木加工企业提供全方位的支持,包括自动化生产线、精密加工设备、温控系统等。

首先,金通的成套设备在温度和压力控制上具备极高的精度。这对于胶木的固化过程至关重要,能够确保树脂在固化过程中均匀受热,避免局部过热或冷却不均而导致的质量问题。同时,金通成套设备的智能化控制系统,能够实时监测各项参数,自动调节加工条件,减少人工干预,提升了生产的稳定性和效率。

其次,金通的设备注重生产线的自动化与智能化。传统的胶木加工往往依赖人工操作,不仅劳动强度大,而且容易出现人为误差。而金通提供的自动化生产线,可以实现从原料投放到成品输出的全程自动化,大大减少了人工操作的风险,同时提高了生产效率和产能。通过集成化设计,金通设备能够根据不同产品的需求进行灵活调节,满足各种胶木产品的加工需求。

此外,金通成套设备还在节能减排方面进行了优化设计。胶木加工过程需要大量的热能和电能,如何在保证加工质量的前提下降低能耗,是行业内亟待解决的问题。金通通过采用先进的热能回收系统和高效能的电动驱动技术,减少了能源消耗,降低了生产成本,具有较高的环保效益。

推荐阅读: