胶木,作为一种优质的工程塑料,广泛应用于电器、机械、航空等领域。胶木的加工不仅影响到产品的性能和使用寿命,还直接关系到生产成本和制造效率。本文将从胶木的基本特性、加工工艺以及应用领域进行探讨,以期为相关行业提供一定的参考价值。

胶木是一种以天然树脂为主要成分,经过特殊工艺处理后,形成的塑料材料。其具有较强的耐磨性、绝缘性和抗腐蚀能力。此外,胶木在热塑性和力学性能方面也表现出色。尤其在电器、机械制造领域中,胶木由于其优异的电绝缘性,常常被用作电气设备的绝缘部件或结构材料。

二、胶木加工的工艺

胶木的加工工艺可分为注塑成型、压缩成型和挤出成型等几种常见方式。每种工艺都有其独特的优缺点,适用于不同的生产需求。

注塑成型

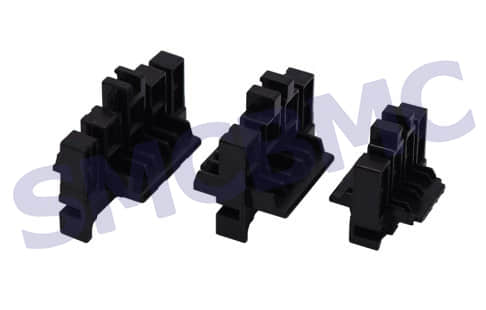

注塑成型是胶木加工中最为常见的工艺之一。其基本原理是将胶木颗粒加热至一定温度后,通过注塑机将其注入到模具中进行冷却固化。此工艺适用于生产复杂形状、精度要求高的零部件,如电器外壳、连接器等。注塑成型的优点是生产效率高、产品精度高,且能够满足大批量生产的需求。

压缩成型

压缩成型是通过将胶木材料放入模具中,利用外部压力进行加热和加压,使胶木材料在模具内逐渐固化。这种工艺适用于较厚的产品或大尺寸部件的生产,如绝缘板、密封圈等。压缩成型的优点在于设备投资较低,适合中小批量生产,但相对于注塑成型,其生产效率较低。

挤出成型

挤出成型工艺是将胶木原料加热后通过挤出机挤出,通过冷却和定型获得所需的形状。该工艺常用于生产薄壁管材、条形材等长型产品。挤出成型的优点是可以大规模生产连续型产品,且能保证产品的一致性。

三、胶木加工中的注意事项

推荐阅读: