胶木是一种以合成树脂为基础的塑料材料,因其良好的电绝缘性、耐腐蚀性以及加工性能,被广泛应用于电器、机械、化工等多个领域。胶木的加工技术相对成熟,主要分为原料准备、成型加工和后加工三个主要环节。本文将详细探讨胶木加工的工艺与应用。

接下来是成型加工阶段,目前胶木的成型方式主要包括压制成型、注塑成型和挤出成型三种。压制成型是最常用的工艺,适用于制作较厚、形状复杂的胶木制品。在该工艺中,混合好的胶木料被倒入模具中,通过加热和施加压力,使其在模具内固化成型。注塑成型适用于生产大批量的小型零件,操作灵活且效率高。挤出成型则适用于生产连续型材,如胶木棒、胶木条等,具有较好的连续性和稳定性。

完成成型后,胶木制品往往需要进行后加工,以达到更精细的表面和更严格的尺寸要求。常见的后加工方式包括机械加工和表面处理。机械加工可以通过车削、铣削、磨削等工艺实现形状和尺寸的精确要求。表面处理则可以采用喷涂、喷砂、抛光等方式,提高胶木制品的美观性与耐用性。经过这些后处理工艺,成品的外观和性能都会有显著提升。

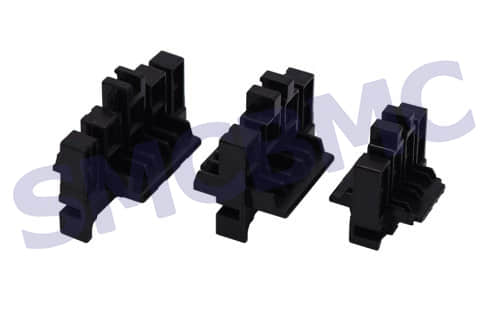

胶木制品的应用领域非常广泛。在电气领域,胶木常被用作绝缘体和结构件,业内常见的比如电器外壳、开关、插头等。由于胶木具备良好的电绝缘性能,能够有效防止电流泄露,保护设备和使用者的安全。在机械行业,胶木可用于制造密封件和轴承,提供优良的耐磨性和低摩擦系数,提高设备的运行效率。另外,胶木在化工、汽车、交通等领域的应用也逐渐增多,因其具有良好的耐酸碱和耐热性,有助于提升产品的整体性能。

然而,胶木加工也面临一些挑战。比如,原材料的质量波动可能会影响产品的一致性,成型过程中温度和压力的控制对产品的最终性能也至关重要。近年来,随着环保法规的日益严格,如何提高胶木的回收利用率和降低对环境的影响,也已成为行业内亟待解决的问题。

推荐阅读: