重力浇铸机作为一种重要的铸造设备,在现代铸造行业中占据着不可或缺的地位。它利用重力作用将熔化金属倒入模具中,通过自然流动和冷却固化形成铸件。与其他铸造方法相比,重力浇铸机在生产过程中具有较高的精度和较低的成本,因此在铸造领域得到了广泛应用。本文将探讨重力浇铸机的工作原理、优势及其在现代铸造中的发展趋势。

重力浇铸机的基本工作原理是通过重力将熔化金属注入铸型模具中,利用重力流动的特性实现金属的均匀浇注。首先,熔化的金属通过浇注系统流入模具腔体,随后在重力的作用下填充模具的各个部分,最终在冷却过程中形成固态铸件。整个过程简单、可靠,操作难度相对较低。

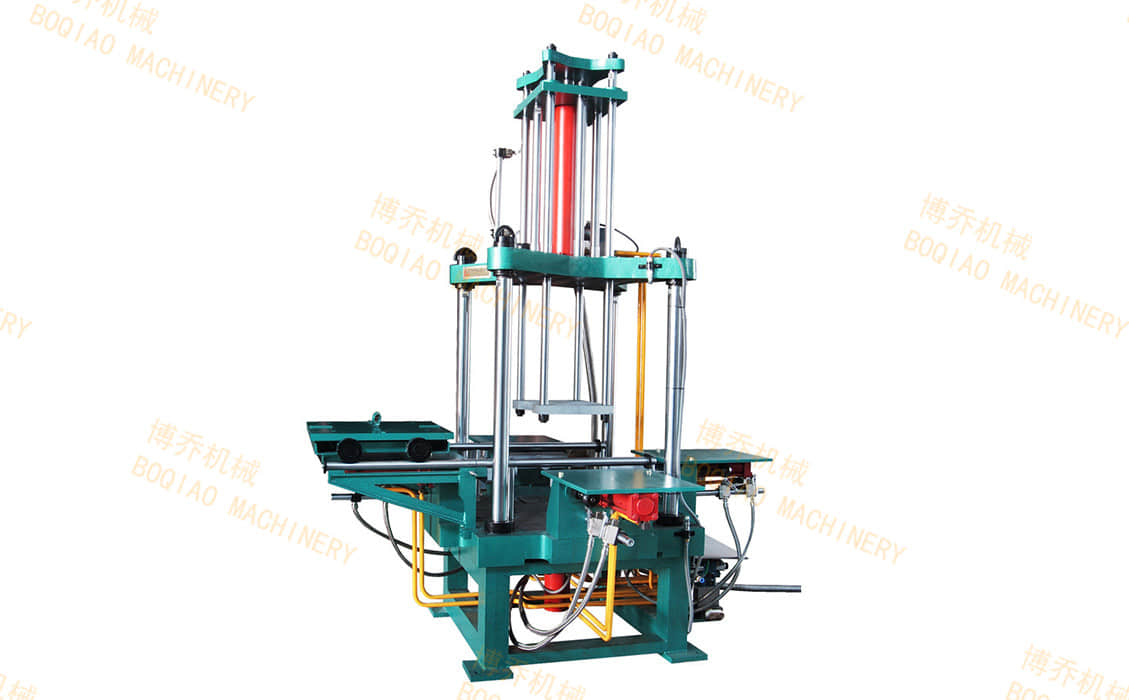

在实际操作中,重力浇铸机的主要组成部分包括熔炉、浇注系统、模具、冷却装置和控制系统。熔炉用于熔化金属,浇注系统将熔化金属引导至模具中,模具用于承接金属并塑造铸件的形状。冷却装置则负责加速铸件的冷却,确保铸件的尺寸精度和结构完整性。

重力浇铸机的优势

精度高:重力浇铸机采用重力注入的方式,金属的流动性较好,能够确保铸件的表面光洁度和细节精度。尤其适用于对精度要求较高的铝合金、铜合金等轻金属的铸造。

成本低:与压力铸造等其他铸造方式相比,重力浇铸的设备投资较低,操作简便,维护成本也相对较少。因此,重力浇铸在中小型铸件生产中具有很强的经济性。

适用性广:重力浇铸机可以用于生产各种不同材质的铸件,包括铁、钢、铝、铜等金属材料。尤其在需要大批量生产中型铸件时,重力浇铸具有明显的优势。

环境友好:由于重力浇铸过程中不需要额外的压力或复杂的机械操作,因此它对环境的影响较小,符合现代制造业对环保和可持续发展的要求。

重力浇铸机的应用

随着铸造技术的不断发展,重力浇铸机已经广泛应用于汽车、航空、机械、电子、家电等多个行业。在汽车行业中,重力浇铸被广泛应用于发动机部件、车轮、支架等铸件的生产。在航空航天领域,尤其是在制造高精度零部件时,重力浇铸同样发挥着重要作用。

推荐阅读: